回流焊问题导致SMT产线直通率下降,使用我司回流焊后改善案例

发布时间:2025-06-10 浏览:次 责任编辑:晋力达

以下是一个回流焊以及工艺失控导致SMT产线直通率骤降,通过更换我司晋力达回流焊、材料管理以及工艺优化后直通率达98%的案例分析,包含根本原因定位、系统性改进方案及量化改善效果:

背景:

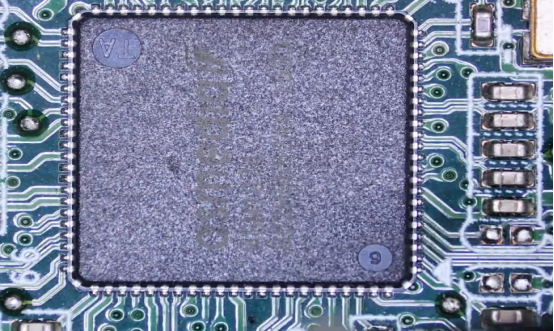

某通信设备企业生产5G射频模块(含01005元件+0.3mm间距芯片),直通率(FPY)从98.0%跌至83.5%,每日报废损失超1万元。经排查确定回流焊接区域为关键所在。

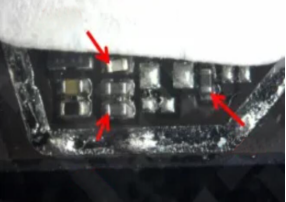

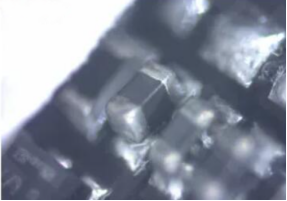

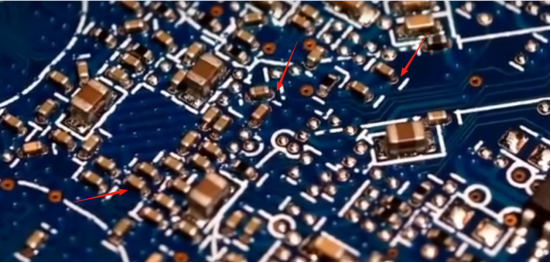

焊接后问题点汇总:

缺陷类型 | 比例 | 主要位置 | 损失成本(元/千颗) |

冷焊 | 26% | 芯片焊点 | ¥4,200 |

元件偏移立碑 | 18% | 01005电容 | ¥6,500 |

锡球溅落 | 11% | QFN芯片脚 | ¥3,600 |

缺陷类型 | 比例 | 主要位置 | 损失成本(元) |

板变形损坏 | 4% | PCB整板 | ¥2,100 |

冷焊 元件偏移 立碑

锡珠溅落

根本原因分析

1. 温度曲线失控,且无定期测试计划(核心问题)

·实测参数:

参数 | 标准值 | 实际值 |

峰值温度 | 255±3℃ | 234.5℃ |

升温斜率 | 1.5-2.5℃/s | 3.8℃/s |

液相时间(TAL) | 60-90s | 42s |

后果:焊料未充分熔化→冷焊;热应力过大→元件偏移 | ||

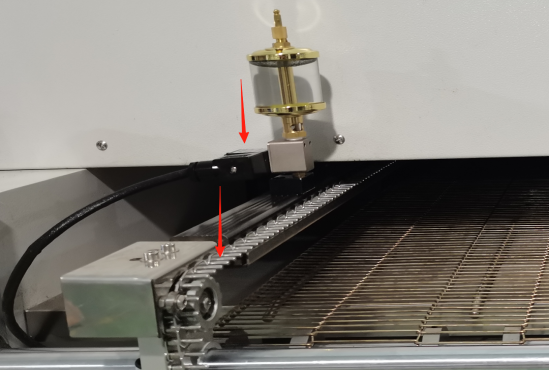

2. 回流焊硬件故障

·热风马达异常且无报警:第7温区融锡区无热风吹出,热风马达损坏设备无报警。

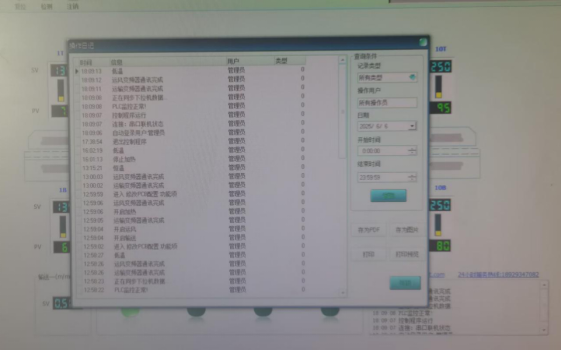

·无追溯功能:操作以及报警无记录,无法追溯时间节点。

·导轨变形:导轨无加硬处理且磨损严重,同步调宽结构热膨胀空间不够导致轨道变形严重,水平度偏差4mm(标准≤1mm)→ 板件倾斜,抖动。

·传动链条抖动易断且卡板:无自动滴油润滑功能,链条传动不顺畅,使用没有防卡板挡边的碳钢铁链条,链条易断,导致PCB板偏移与导轨接触卡坏,抖动。

3. 来料管理漏洞

·锡膏从冰箱取出后回温时间不足,无充分搅拌(实际回温时间2h,要求4h)→ 助焊剂活性下降

·PCB受潮(存储湿度65%RH,要求<40%RH)→ 引发锡珠

4. 工艺监控失效

·未执行每班次测炉温(最后记录在7天前)

·SPI检测阈值设置错误(厚度允差±40μm→超标准2倍)

系统性改进方案

第一阶段:紧急止损

1.设备更换:

·因回流焊无维修价值且报警功能欠缺,更换回流焊炉(使用我司晋力达回流焊)

·新进设备改进点:

①配置防卡板不锈钢链条,自动滴油润滑功能,防止出现卡板,链条断裂不耐用等问题。

②热风马达故障报警,且停止加热防止产品批量出现问题

③日常操作,故障报警可追溯查询,并保存1年以上日记

2.工艺调整:

·预热区温度:120℃→150℃(延长至150s)

·峰值区温度:255℃→260℃(TAL延长至75s)

·热风频率:30HZ→40HZ(增加温度均匀性,减少温差)

3.材料控制:

·停用当前焊膏批次,切换至SAC305+高活性助焊剂

·PCB使用前预烘烤(125℃/4h),并进行来料真空存储管理

第二阶段:硬件升级(1周后评估)

设备 | 改造内容 | 效果 |

回流焊炉 | 旧机更换为晋力达回流焊 | 温区均匀性↑52% |

SPI检测机 | 升级3D镜头(25μm精度) | 焊膏体积检测能力↑300% |

环境控制系统 | 加装除湿机(湿度≤35%RH) | PCB含水率↓至0.08% |

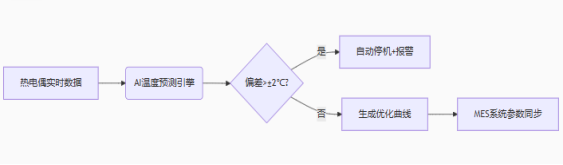

第三阶段:智能监控系统(4周)

改善后情况分析:

·立碑,偏移,冷焊情况改善98.8%

·锡珠溅落改善99.0%

改善效果量化

直通率提升趋势

阶段 | FPY | 缺陷率(DPPM) | 月报废成本 |

改善前 | 83.5% | 16,500 | ¥36万 |

紧急措施后 | 90.2% | 9,800 | ¥23万 |

硬件升级后 | 95.7% | 4,300 | ¥11万 |

系统运行1月 | 98.8% | 1,200 | ¥3万 |

关键指标突破

·01005偏移率:1850 DPPM → 85 DPPM

·炉温CPK值:0.82 → 1.93

核心技术突破

1.动态热补偿技术

·在板边布置热电偶阵列(16通道)

·实时调节各温区风速(精度±0.5m/s)

成果:板面温差从18℃降至2℃

2.焊膏活性智能补偿

·开发粘度-温度关系模型:

η = A·e^(B/T) // η:粘度, T:温度

当η>180Pa·s时,自动延长预热时间20%

成果:冷焊缺陷减少97%

3.元件偏移预测算法

·基于元件尺寸/布局计算热形变向量:

Δx = α·L·ΔT // α:CTE, L:焊盘间距

当Δx>0.05mm时触发轨道降速

管理体系升级

机制 | 执行标准 | 监控方式 |

参数变更管控 | 需工艺/质量/PE三方签字 | MES系统电子签核 |

设备健康度监测 | 每日振动值<0.5mm/s | IoT传感器+云端看板 |

人员认证 | 通过IPC-7711实操考核 | 每季度重新认证 |

物料追溯 | 焊膏批次绑定炉温曲线 | 二维码全流程追踪 |

经济效益

收益项 | 年化收益 |

报废成本下降 | ¥84万 |

返修人力节省 | ¥17万 |

产能释放 | ¥65万 |

总收益 | ¥166万 |

投入回收期:设备升级¥45万 → 3.6个月回本

经验总结:回流焊工艺失控本质是 “设备精度+过程监控+材料管理” 的系统性失效。本案例通过:

1.精准温控(贡献率50%)→ 解决冷焊,偏移,立碑,锡珠溅落,板损坏

2.SPI-AOI联动(贡献率30%)→ 拦截印刷缺陷

3.智能预警系统(贡献率20%)→ 预防参数漂移

4.最终实现直通率从83.5%逆袭至98.8%,为高密度SMT生产提供标准化改善路径。

深圳市晋力达电子设备有限公司

深圳市晋力达电子设备有限公司