晋力达智能隧道炉测评:工厂烘烤效率暴涨300%真相

发布时间:2025-10-18 浏览:次 责任编辑:晋力达

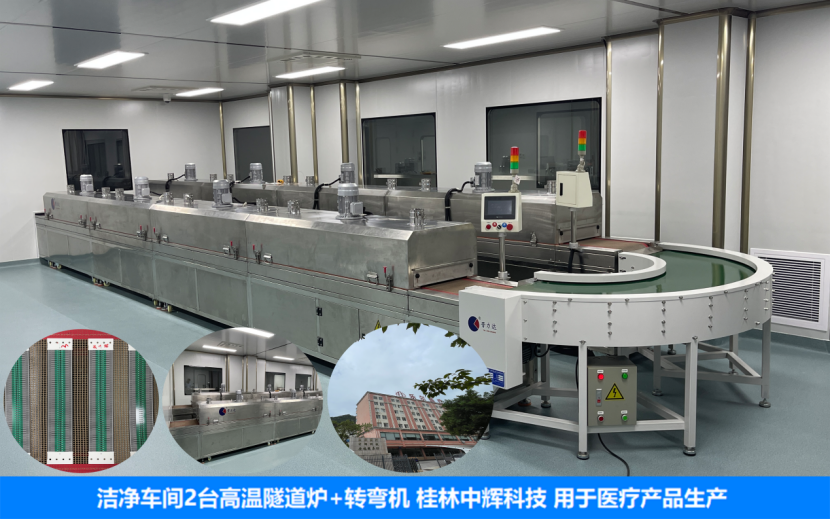

不少电子行业老板愁:涂层烘烤不均导致不良品堆积,固化效率低拖慢订单交期,24小时开机电费单让利润“缩水”。其实这些问题,一套适配的隧道炉自动化设备就能解决。我们服务3000+企业,从3C到新能源,客户靠它实现“不良率降、产能升、电费省”,6个月就能回本。核心优势,就藏在案例和细节里

一、优势不空谈:对准痛点解决问题

先说说工厂的共性痛点:传统隧道炉温差±8℃,涂层不良率超10%;换型靠手工调温,2小时才能重启;月电费超2万,热损耗白白浪费。我们的自动化设备,每项优势都精准戳中这些问题——

1. 定制化控温,稳抓品质

不是“一刀切”的标准机,而是按行业需求设计温区。比如3C行业烤手机外壳,做12段独立控温,温差压在±2℃内;新能源电池烘烤,加热风循环系统,让每片电芯受热均匀

2. 降本不止省电费,隐性成本也能砍

除了余热回收系统能省30%能耗(某电池厂月电费从2.2万降到1.6万),还帮客户省“时间成本”:预设10种机型参数,换型时一键调用,时间从2小时压缩到15分钟

3. 落地快,不耽误生产

客户最怕“设备买了用不起来”,我们的工程师会驻场调试,1天对接产线,2天教会工人操作

二、案例见真章:优势落地就是效益

1. 3C行业(手机外壳厂)

痛点:涂层烘烤不均,不良率5%;换型慢,日产能1000件。

我们定制12温区隧道炉,加智能温控+一键换型。转型后不良率降低至1%,产能提至1600件/天,月省返工费3.5万

2. 新能源(电池组件厂)

痛点:电芯烘烤一致性差,不良率8%;月电费2.2万。

方案是热风循环隧道炉+余热回收。结果不良率降低至0.2%,电费省6000元/月

3. 汽车电子(传感器厂)

痛点:芯片封装固化时间长(8小时/批),能耗高。

方案是加装速冷模块+余热回收系统,优化升温曲线。结果固化时间缩至4小时,单批产能翻倍,月电费从2.2万降至1.6万

互动福利:免费提供“隧道炉升级收益方案”

纠结“我的产线适合哪种方案”“多久能回本”?评论区留言你,帮你算清产能能提多少、电费能省多少、回本要多久

选隧道炉自动化,不是选“更贵的设备”,而是选“能赚钱的解决方案”。期待你的留言,让烘烤环节从“瓶颈”变“盈利点”!

深圳市晋力达电子设备有限公司

深圳市晋力达电子设备有限公司